摘要:粉末冶金MIM工艺是一种先进的制造技术,通过金属粉末的压制、烧结和成型来完成复杂零件的制造。其技术原理基于粉末颗粒间的物理和化学变化。MIM工艺广泛应用于航空、汽车、医疗等领域,特别适用于制造小型、高精度、复杂形状的零件。该工艺的优势在于成型精度高、材料性能优异、节省原材料、减少后续加工等。粉末冶金MIM工艺是一种高效、节能、环保的制造技术。

本文目录导读:

粉末冶金(Powder Metallurgy, PM)是一种重要的材料加工技术,广泛应用于冶金、机械、电子、航空航天等领域,金属注射成型(Metal Injection Molding,简称MIM)工艺作为粉末冶金的一种先进方法,以其独特的优势在复杂形状零部件制造领域得到广泛应用,本文将详细介绍粉末冶金MIM工艺的技术原理、应用以及优势。

粉末冶金MIM工艺的技术原理

粉末冶金MIM工艺是一种将金属粉末与塑料载体混合,制成均匀喂料,通过注射成型机进行成型,得到所需形状零件的一种技术,其基本原理包括以下几个步骤:

1、原料准备:选用合适的金属粉末,如不锈钢、钛合金等,以及塑料载体。

2、配料与混合:将金属粉末与塑料载体按照一定比例混合,制成均匀的喂料。

3、注射成型:将喂料加入注射成型机中,通过高温高压将其注入模具内,形成所需形状的零件。

4、后处理:将成型后的零件进行脱模、去除塑料载体、烧结等后处理,最终得到金属零件。

粉末冶金MIM工艺的应用

粉末冶金MIM工艺在制造复杂形状零部件方面具有显著优势,广泛应用于以下领域:

1、医疗器械:MIM工艺可制造精密的医疗器械零部件,如外科手术器械、牙科植入物等。

2、电子产品:在电子产业中,MIM工艺可制造精密的金属连接器、传感器零部件等。

3、航空航天:航空航天领域对零部件的精度要求较高,MIM工艺可制造高精度、高强度的航空航天零部件。

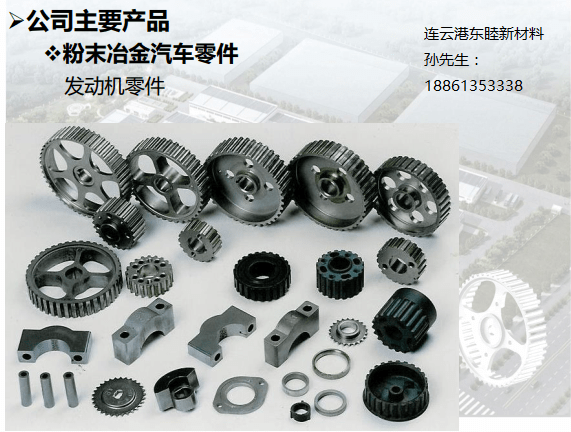

4、汽车工业:汽车工业中,MIM工艺可用于制造发动机零部件、传感器等高精度部件。

粉末冶金MIM工艺的优势

粉末冶金MIM工艺相比传统金属加工方法具有以下优势:

1、精度高:MIM工艺可制造复杂形状且精度较高的零部件,满足现代工业对高精度零部件的需求。

2、材料利用率高:MIM工艺在成型过程中,金属粉末得到充分利用,材料利用率高。

3、节省能源:相比传统加工方法,MIM工艺在制造过程中能耗较低。

4、生产成本低:由于MIM工艺可以实现一次成型,省去了多道加工工序,降低了生产成本。

5、适用范围广:MIM工艺适用于多种金属粉末,可制造不同材质、不同形状的零部件。

粉末冶金MIM工艺作为一种先进的材料加工技术,在复杂形状零部件制造领域具有广泛应用,其高精度、高材料利用率、低能耗、低成本等优势,使其在医疗器械、电子产品、航空航天、汽车工业等领域得到青睐,随着科技的不断发展,粉末冶金MIM工艺将在更多领域得到应用,为现代工业的发展做出更大贡献。

展望

粉末冶金MIM工艺将在以下几个方面进一步发展:

1、新材料研发:开发更多种类的金属粉末,以满足不同领域的需求。

2、工艺优化:进一步优化MIM工艺参数,提高生产效率和零件性能。

3、自动化和智能化:实现MIM工艺的自动化和智能化,降低人工成本,提高生产效益。

4、绿色环保:研究更加环保的MIM工艺路线,降低生产过程中的环境污染。

粉末冶金MIM工艺作为一种先进的材料加工技术,将在未来得到更广泛的应用和发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...