摘要:再生胶制造工艺包括预处理、破碎、干燥、混合、精炼和成型等环节。技术要点在于原料的严格筛选和预处理,确保破碎效果和干燥程度的控制,以及混合过程中的均匀度和温度管理。该工艺旨在提高再生胶的性能和质量,降低成本,实现资源有效利用。

本文目录导读:

再生胶制造是一种重要的橡胶加工技术,它通过对废旧橡胶进行破碎、加工、精炼等步骤,使其恢复原有的弹性和物理性能,从而达到再次利用的目的,再生胶制造工艺不仅有助于减少废旧橡胶的污染,而且能够节约资源,降低生产成本,本文将详细介绍再生胶制造工艺的流程及技术要点。

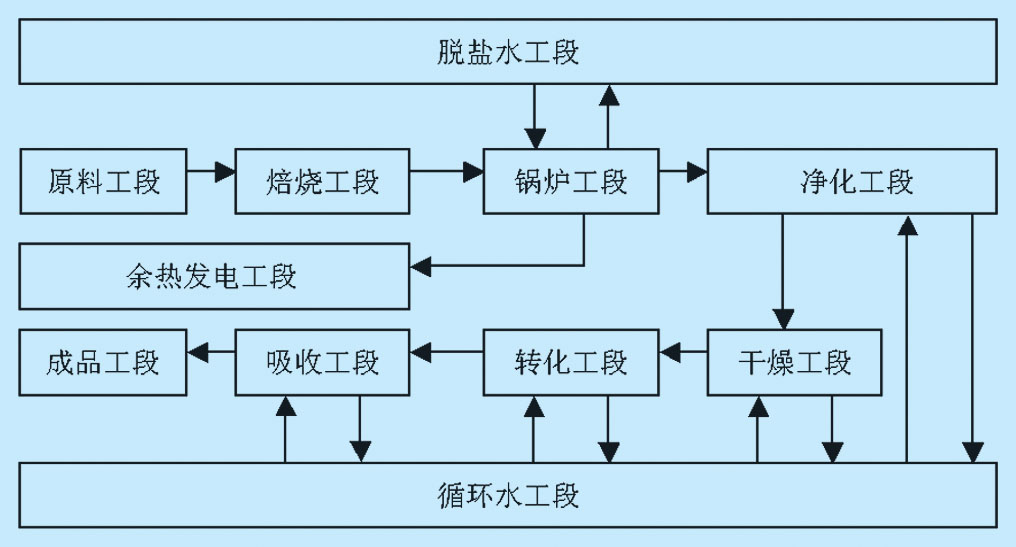

再生胶制造工艺流程

1、原料准备

再生胶制造的原料主要是废旧橡胶,如轮胎、橡胶管等,需要对这些废旧橡胶进行收集、分类和破碎,以便后续加工。

2、破碎与清洗

将分类好的废旧橡胶通过破碎机进行破碎,然后通过清洗机清洗掉其中的杂质和残留物。

3、精炼与干燥

精炼是再生胶制造的关键步骤,通过精炼机对破碎清洗后的橡胶进行高温、高压处理,使其恢复原有的弹性和物理性能,精炼后的橡胶需要进行干燥,以去除其中的水分。

4、配料与混合

根据再生胶的用途和要求,加入适量的添加剂和助剂,如硫化剂、活性剂等,然后通过混合机进行混合均匀。

5、压制与成型

将混合好的胶料放入模具中,通过压片机进行压制,使其成型。

6、硫化与检验

将成型的胶料进行硫化处理,使其达到最佳的物理性能和化学性能,对再生胶进行质量检验,确保其符合标准。

技术要点

1、破碎与清洗

废旧橡胶的破碎与清洗效果直接影响再生胶的质量,需要选用合适的破碎机和清洗机,确保破碎后的橡胶颗粒大小均匀,清洗彻底。

2、精炼工艺

精炼是再生胶制造的核心步骤,需要选用高效的精炼设备,并控制精炼温度、压力和时间,以确保再生胶的质量。

3、添加剂的选择与配比

添加剂的选用和配比直接影响再生胶的性能,需要根据再生胶的用途和要求,选择合适的添加剂,并确定其配比。

4、压制与成型

压制与成型过程中需要控制温度、压力和压制时间,以确保再生胶的密度和性能,选择合适的模具和压片机也是关键。

5、硫化处理

硫化处理是使再生胶达到最佳性能的重要步骤,需要控制硫化温度、压力和时间,以确保硫化效果。

质量控制与环保要求

1、质量控制

再生胶制造过程中需要进行严格的质量控制,包括原料检验、过程控制和成品检验,以确保产品质量。

2、环保要求

再生胶制造过程中需要遵守环保法规,采取环保措施,如废气、废水处理等,以减少对环境的影响,选用环保型添加剂和助剂也是重要的环保措施。

再生胶制造工艺是一项重要的橡胶加工技术,有助于减少废旧橡胶的污染,节约资源,降低生产成本,本文详细介绍了再生胶制造工艺的流程及技术要点,希望能为从事再生胶制造的工作人员提供参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...