摘要:密封条加工流程包括多个步骤。进行材料准备,选择适合的材质。进行切割,根据需求将材料切割成特定长度。进行端头加工,确保两端平整。进行表面处理,以提高密封条的耐腐蚀性和美观度。进行质量检查和包装,确保产品符合标准并进行妥善包装,以便储存和运输。整个流程严谨,确保密封条的质量和性能。

本文目录导读:

密封条作为一种重要的机械配件,广泛应用于汽车、电子设备、建筑等领域,其主要作用是防止外部环境的尘土、水分等侵入产品内部,从而提高产品的使用寿命和性能,本文将详细介绍密封条的加工流程,帮助读者了解密封条的生产过程。

材料准备

密封条的加工首先需要准备原材料,常见的材料包括橡胶、硅胶、塑料等,这些材料需要具有良好的密封性、耐候性、抗老化性和耐磨性,在选择材料时,还需要考虑产品的使用环境、温度、压力等因素,材料准备完成后,需要进行质量检验,确保原材料的质量符合生产要求。

设计与模具制作

根据产品需求和设计规格,进行密封条的设计,设计完成后,需要制作模具,模具的制作精度直接影响到最终产品的质量和性能,模具制作过程中需要严格控制尺寸精度和表面质量,模具的选材和热处理工艺也对模具的使用寿命和制造成本产生重要影响。

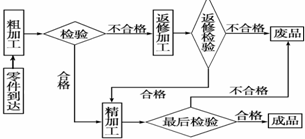

加工流程

1、原料混合:根据配方要求,将各种原材料进行混合。

2、塑化:将混合好的原料进行塑化,使其达到适合加工的状态。

3、挤出:通过挤出机将塑化后的原料挤出成所需的形状。

4、冷却:挤出后的密封条需要进行冷却,以便定型。

5、切割:将冷却后的密封条按照规定的长度进行切割。

6、质检:对切割后的密封条进行质量检验,确保其尺寸精度和性能符合要求。

7、包装:质检合格后的密封条进行包装,以便储存和运输。

特殊工艺要求

在密封条的加工过程中,可能需要根据产品特性进行特殊工艺要求,某些密封条需要具有防火、防爆、抗紫外线等特殊性能,为了满足这些特殊性能要求,需要在原材料选择、配方设计、生产工艺等方面进行相应的调整和优化。

生产过程中的质量控制

为了保证密封条的质量,生产过程中需要进行严格的质量控制,这包括原材料检验、生产过程监控、成品检验等环节,还需要对生产设备进行定期维护和保养,以确保设备的正常运行和产品的稳定性。

环保与可持续发展

随着环保意识的不断提高,密封条加工行业也需要关注环保和可持续发展问题,在生产过程中,应尽量减少废弃物的产生,提高原材料的利用率,还需要关注生产过程中的能源消耗和排放问题,采取有效措施降低能耗和减少排放。

密封条的加工流程包括材料准备、设计与模具制作、加工流程、特殊工艺要求、质量控制以及环保与可持续发展等方面,在生产过程中,需要严格控制各个环节的质量,确保最终产品的质量和性能,还需要关注环保和可持续发展问题,推动行业的绿色生产,通过本文的详细介绍,希望读者对密封条的加工流程有更深入的了解。

常见问题和解决方案

在密封条加工过程中,可能会遇到一些问题,如原料混合不均匀、挤出过程中产生气泡、产品尺寸不稳定等,针对这些问题,可以采取以下解决方案:

1、原料混合不均匀:确保原料混合设备的工作状态良好,调整混合时间和速度,确保原料充分混合。

2、挤出过程中产生气泡:检查挤出机的温度和压力设置,调整排气装置,排除气体。

3、产品尺寸不稳定:检查模具的尺寸精度和制造工艺,调整挤出机的速度和温度,确保产品尺寸稳定。

安全与防护措施

在密封条加工过程中,需要注意安全问题和采取防护措施,操作人员应佩戴相应的劳动保护用品,如防护眼镜、手套等,还需要定期对生产设备进行检查和维修,确保设备处于安全运行状态,还需要制定应急预案,应对可能出现的安全事故。

十一、发展趋势与展望

随着科技的不断进步和市场需求的变化,密封条加工行业也在不断发展,该行业将朝着智能化、自动化方向发展,环保和可持续发展将成为行业的重要发展方向,需要关注节能减排、环保材料等方面的问题,通过不断创新和技术进步,推动密封条加工行业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...